欢迎企业内训个人学习 购买金老师质量管理培训视频 购买前免费观看,为你做出正确的选择公司购买开增值税专用发票

金舟军老师已经把他在线下做了20多年的20多门质量管理培训课程全部搬到网上,这20多门课程在线下已经做了20多年,跟许多制造行业的知名企业都做过获得学员的广泛好评,这次在录制视频的过程中,又经过千锤百炼课程讲得更加详细,课程时间比平常的线下培训多50%,企业和学员购买以后,可以下载到本地的电脑和手机随时观看,不耗网络流量,也不占用专门的学习时间,第1次看不懂,第2次可以再看,视频的价钱非常优惠,具有很大的灵活性,跟绑定的手机、电脑的数量和学习时间相关,无论是企业学习或者是个人学员学习都非常适合便宜,欢迎大家,联系购买,如果拿不准,在各大视频网站搜索金舟军老师,培训视频试看内容,每节课至少是有15分钟,这样可以有助于你做出正确的选择,谢谢大家,联系的微信和手机是13816949004

QFD培训讲师质量专家金舟军,质量功能展开QFD培训咨询机构上海科租企业管理咨询有限公司,是专业、实战、解决问题的培训,QFD培训包括实战案例、四个阶段矩阵、QFD在产品和过程开发中的应用,QFD培训班和企业内训请垂询QFD培训课程大纲。

最有价值的质量功能展开QFD培训公司

上海科租企业管理咨询有限公司金舟军老师自办质量功能展开QFD培训咨询公司,培训老师自办公司省出了业务费用和老板利润,客户的培训费全部变为培训老师的培训费,能为客户提供优质服务,客户培训价值最大化值 。只要学员参加过质量培训课程,将为学员提供终生的培训课程答疑。

最具专业的质量功能展开QFD培训讲师

金舟军二十多年专业从事质量功能展开QFD培训讲师,专业涉及质量管理和精益生产课程,客户涉及世界五百强企业, 每个培训项目的客户都有培训现场的视频和照片为证。金舟军老师课程以应用为导向,课堂上只讲干货,绝不以无关的游戏打发时间。

培训的客户-全部有客户培训现场照片、视频为证!

重庆长安汽车、上海延锋韦世通、上海NEC、上海德尔福、武汉东风汽车、江苏东风起亚、江苏麦格纳、安徽康佳电器、、安徽博西华、上海奥托立夫、浙江海信惠尔浦、沈阳宝马汽车、上海大金空调、辽宁大连固特异轮胎、长春大众集团、湖北武汉佛吉亚、上汽集团、吉林一汽集团、广西上汽通用五菱、广西玉林重工、江西长力股份 北京北汽福田、深圳中兴通迅、福建新能源科技、湖南三一重工、苏州恩斯克轴承、河北天威光伏、武汉哈金森、苏州力特奥维斯、重庆 嘉陵集团 福建奔驰汽车、辽宁大连大众变速箱 广东广州京信通信、深圳中兴通讯 河南利达光电 河南新乡豫新 河北莱尼、山东莱尼 、山东胜地、陕西中航、湖南时代电气、天津中核

QFD培训课程视频--点击图片即观看好看视频金舟军老师好看视频主页

QFD培训课程公开课现场照片

金舟军老师QFD培训优势

QFD培训课程视频--点击图片即观看好看视频金舟军老师好看视频主页

QFD培训课程公开课现场照片

结合客户案例的实战型培训 包括后服务答疑的全过程

金舟军老师通过五大步骤结合客户案例讲解,确保学员学完全就会在工作中应用: 1 .案例网络调研、2.案例学员预习、3. 现场案例调研、4.案例练习点评、5.售后案例答疑。

1.案例网络调研

培训意向一经确定,金舟军老师就要与客户进行网络沟通,确定QFD实施难点,收集QFD实施资料,并就实施资料的细节进行沟通,并了解客户学习QFD的目的。

2.学员案例预习

3. 现场案例调研

金舟军老师根据QFD实施中的难点,事先为学员出QFD的预习题,帮助学员提前思考怎样解决实施案例的难点,同时也预习课堂讲解的知识。

3. 现场案例调研

培训前一天,金舟军老师会到客户现场进行一天的现场调研,查找客户QFD实施V情况,并为课堂针对客户实施QFD中的问题讲解做准备。

4.案例练习点评

根据案例实施中的难点问题,每天培训约有五十分钟的客户案例分组练习,每组学员的案例练习金舟军老师都要做详细的点评,确保学员学完全就会在工作中应用。

5.售后案例答疑

培训完成后一年之内,如果客户在实施QFD过程中有什么问题,可以为客户组织腾讯会议的在线答疑至少三次。

金舟军老师QFD培训优势5.售后案例答疑

培训完成后一年之内,如果客户在实施QFD过程中有什么问题,可以为客户组织腾讯会议的在线答疑至少三次。

结合客户案例的实战型培训 包括后服务答疑的全过程

金舟军老师通过五大步骤结合客户案例讲解,确保学员学完全就会在工作中应用: 1 .案例网络调研、2.案例学员预习、3. 现场案例调研、4.案例练习点评、5.售后案例答疑。

1.案例网络调研

培训意向一经确定,金舟军老师就要与客户进行网络沟通,确定QFD实施难点,收集QFD实施资料,并就实施资料的细节进行沟通,并了解客户学习QFD的目的。

2.学员案例预习

3. 现场案例调研

金舟军老师根据QFD实施中的难点,事先为学员出QFD的预习题,帮助学员提前思考怎样解决实施案例的难点,同时也预习课堂讲解的知识。

3. 现场案例调研

培训前一天,金舟军老师会到客户现场进行一天的现场调研,查找客户QFD实施V情况,并为课堂针对客户实施QFD中的问题讲解做准备。

4.案例练习点评

5.售后案例答疑

培训完成后一年之内,如果客户在实施QFD过程中有什么问题,可以为客户组织腾讯会议的在线答疑至少三次。

根据案例实施中的难点问题,每天培训约有五十分钟的客户案例分组练习,每组学员的案例练习金舟军老师都要做详细的点评,确保学员学完全就会在工作中应用。

5.售后案例答疑

培训完成后一年之内,如果客户在实施QFD过程中有什么问题,可以为客户组织腾讯会议的在线答疑至少三次。

< 质量功能展开QFD培训课程

课程公开课介绍

课程公开课介绍

QFD将顾客呼声转化产品开发过程各阶段的技术要求和操作要求,这也正是IATF以顾客为中心的核心,培训师金舟军研究制造行业怎样将QFD与五大核心工具有机结合应用到质量体系中去近十八年,其间参考了国外汽车制造行业QFD应用的论文和案例,在咨询培训实践中形成了今天的汽车制造行业质量机能展开课程,培训师金舟军汽车制造行业QFD课程实现QFD与APQP、FMEAs、DOE无缝结合,将其作为开展多功小组活动有力工具。

质量机能展开QFD培训

QualityFunctionDeployment

培训课程大纲

一.QFD培训目的:通过本课程的学习,使学员能掌握QFD工具在产品设计和过程开发中的应用,以客户为中心,将顾客的要求转化为产品和过程的要求。

二.培训对象:产品设计开发人员、售前售后工程师、过程设计开发质量人员、质量工程师和现场金工程师。。

三.QFD培训课程内容

1.质量功能展开QFD简介 金舟军原创抄袭必告

以顾客为中心

怎样控制产品质量

产品设计与开发

产品设计控制

讨论-产品设计控制有哪些

2.质量功能展开QFD的起源

顾客驱动的产品设计与开发

产品实现开发的问题

产品缺陷召回

案例讨论--怎样避免产品实现开发的问题

3.QFD的原理

QFD质量功能展开定义

QFD质量屋金案例

QFD作用

QFD质量功能展开小组

案例讨论--怎样开展QFD质量功能展开小组活动

4.质量功能展开相关的工具

APQP、FMEAs、DOE

SPC、因果图、亲和图

同步工程:DFM、DFA、价值工程

产品三次设计、过程三次设计、健壮设计

5.QFD-质量屋(矩阵图)

顾客需求及其舟重要程度

技术措施关系矩阵

技术措施指标及其重要度 金舟军原创抄袭必告

相关矩阵

市场竞争能力评估矩阵

问题思考-改进后产品技术竞争能力指数

技术竞争能力评估

问题思考-怎样提高技术竞争能力

综合竞争能力指数

案例讨论--综合竞争能力指数

6.产品质量控制四阶段

概念设计

产品设计

过程开发

过程控制

案例讨论--齿轮质量控制四阶段

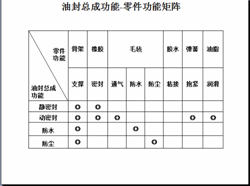

顾客功能-技术功能矩阵

技术功能-产品特性矩阵

产品特性-过程特性矩阵

过程特性-过程控制矩阵过程

QFD的四个阶段与APQP

案例讨论--产品质量控制四阶段的舟关系

7.第一阶段概念设计

APQP第一阶段计划和确定项目

概念设计矩阵

顾客要求与产品功能

传动减速器齿轮顾客需求

概念设计阶段需回答三个问题

概念设计阶段QFD输入

预期开发产品的市场定位

案例讨论--概念设计阶段QFD输入是什么

顾客需求确定步骤

顾客的类型

顾客需求分析

顾客需求来源

顾客要求功能识别

狩野纪昭顾客满意的kano模型

KJ亲和图产品功能分类

案例讨论--顾客需求分析

归类顾客需求

顾客使用功能分析

顾客需求重要度与对应DFMEA

DFMEA严重度评价准则

层次分析法AHP

概念设计阶段QFD输出

产品功能项目-充分 金舟军原创抄袭必告

功能技术定义-适应

质量功能指标-适宜

产品技术功能

产品功能技术大纲

产品测试条件与顾客使用环境

产品设计仼务书

产品三次设计系统设计参数设计公差设计

健壮设计

案例讨论--产品功能技术大纲

8.第二阶段产品设计

APQP第二阶段:产品设计和开发

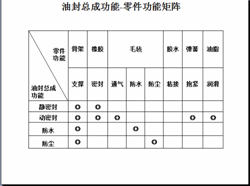

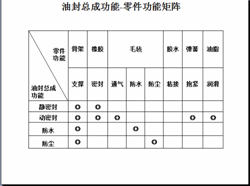

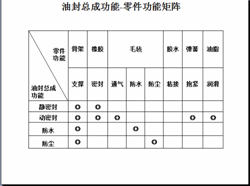

产品设计矩阵

产品设计要求

产品功能与产品特性矩阵与DOE关系

产品设计原理

系统设计原理

系统与子系统矩阵

系统与子系统矩阵在SFMEA应用

产品功能与产品特性矩阵

产品功能与产品特性矩阵在DFMEA应用

案例讨论--系统设计

9.第三阶段过程开发

过程开发矩阵

产品与过程特性矩阵与PFMEA关系 金舟军原创抄袭必告

产品与过程特性矩阵与DOE关系

过程流程图

过程参数设计与过程公差设计

作业指导书

案例讨论--过程开发矩阵

10.第四阶段过程军控制

过程特性与过程控制矩阵

预防措施

防错

预防和预测性维护

标准化作业

探测措施

三类检验方法

判断检验

信息检验

溯源检验

防错检验达到零缺陷 金舟军原创抄袭必告

11.QFD在APQP中多功能小组活动开展

四.课程学时:每天6.5小时共两天

QFD的起源

70年代初起源于日本三菱重工的神户造船厂,用矩阵将顾客需求和政府法规与如何实现这些要求的控制因素联系起

来。同时显示每个控制因素的相对重要度,保证把资源优先配置到重要的项目。

70年代中期,丰田公司使用QFD取得效益:

新产品开发起动成本下降了61%

开发周期下降了1/3。

日本已成功地用于电子、电器、服装、合成橡胶、建筑设备和农业机械中。

本田和丰田公司采用QFD每三年半投放新产品。

未采用QFD的美国汽车公司需要5年推向市场。

80年代早期,福特公司面临着竞争全球化、成本增加、产品生命周期缩短、顾客期望提高等问题,1985年在美国率

先采用QFD方法。

美国,包括福特、通用、克莱斯勒汽车公司、惠普公司等都采用了QFD,成功应用在汽车、家用电器、船舶、软件开发等方面。

QFD质量屋HOQ

质量从满足设计需求变为满足顾客需求。

美国学者J.R.HAUSER与D.CLAUSING于1988年提出的质量屋HOQ(HOUSEOFQUALITY),一种将顾客需求转换成产品和零

部件特征并配置到制造过程的结构化方法。

为满足顾客需求,分析顾客需求,将其转换成最终产品的特征,并配置到生产控制计划和资源中。

1.将顾客需求转化成设计需求。

2.将设计需求转化成产品特性。

3.将产品特性转化成过程特性。

4.将过程特性转化成具体的控制要求。

问题背景

本文的基础是最初的由Ginn(1996)描述,谁提出有效应用的几种情质量功能部署(QFD)。其中这些情景,是QFD的整合与其他质量工具,如故障模式效果分析(FMEA)和质量运作使用团队作为胶水的系统。那里然而,在应用所有方面存在许多困难这样的系统,特别复杂冗长基于团队的客户驱动系统,如QFD和FMEA。但是,如下各节将描述个别问题通过应用QFD和FMEA而产生的

特别是,它们都很常见且可以治愈当这些工具被用于系统和相互支持的角色。

从Ginn(1996)的工作中发现了它那QFD和失效模式的质量工具效果分析(FMEA)传统上一直是分为两个关注领域;设计和处理FMEA,支持后期阶段产品开发(Aldridge等,1990)。

它最近只是系统或概念FMEA赢得了任何认可产品开发的早期阶段。通过对比,质量功能的质量工具部署传统上被教导为四相技术(Hauser和Clausing,1988;Metherell,1991;Sullivan,1986)或a

多相技术(福特汽车公司,1994a,b;米尔,1994年;Verduyn和吴,1995),理论上支持整体产品开发过程(美国供应商协会,1992年;福特汽车公司,1993a,b,c,1995;斯林格,1992年)。

在许多公司往往只是实施QFD支持早期阶段产品开发,应用80:20规则(福特汽车公司,1994a,b;Goldense,1993;Termaat等,1995),其中80%

在前20个中获得的收益的一部分这个过程的一部分。FMEA通常用作问题预防工具(Dale和Best,1988),改善或巩固基础客户要求避免消极客户满意度,尤其是设计方面水平,以支持第2阶段QFD(斯林格,1992年)。同时,QFD通常用于巩固或改进绩效客户要求确保积极的客户满意度(Clausing,1994;沙利文,1986年;Zairi,1993)。

该实现令人惊喜和愉悦的兴奋功能,可以来从任何来源,但它是合理的说它是客户没有的东西认真地用语言表达(DeVeraetal。,1988;Hamel和Prahalad,1994年;卡诺等人,1995;马丁,1995年;斯图尔特,1995年),和往往属于工程判断领域和经验提供通过设计或技术创新(Ealey,1987,1992年)。这通常由其他表现驱动客户“想要”。问题面对QFD和FMEA,是他们的全部任何一种工具都没有实现潜力被限制在一端或另一端通常,产品开发过程与包括福特在内的许多公司合作MotorCompany(1994a,b,1997),on这项研究的重点是什么。

可能是FMEA最有影响力的用途是一个在概念或使用它的机会系统层面(奥克兰,1989年),而最多有效证明QFD已经交付了客户驱动目标直至生产流程和制造控制。

对于FMEA在系统层面是机会级联客户的声音部分技术规范(Takezawa和Takakashi,1990)。